应用于发热面和散热面间的粘接或密封,无需装置固定,

PCB板上立式电容,电感的固定

粘贴温度传感器并填充待测温器件间的缝隙;

电源板上线束的固定

热固化型导热粘接剂可用于大面积粘接,

热固型导热粘接剂适合加热固化的场合,如回流焊等。

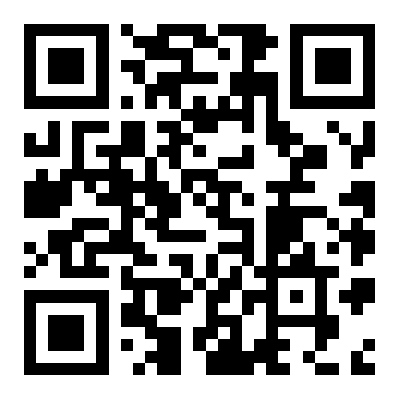

单组分加热固化液态导热硅胶粘合剂,具有对电子器件导热和粘接功效。对铜、铝、不锈钢以及电路板等各种材料有良好的粘接性。固

化无副产物释放,可以用于大面积、深部以及完全封闭的场合。系列产品可用于平面型变压器中磁芯与PCB的粘接,也可用于大功率快充电源是平面变压器的磁芯与

PCB的粘接。在高温下加热固化,固化后的硬度为90(ShoreA),不仅具有4.0w/m*K的导热系数,而且粘接强度可达5MPa,且有一定的弹性,变压器振动磁芯不产生

裂痕。欢迎来电索取样品试用。

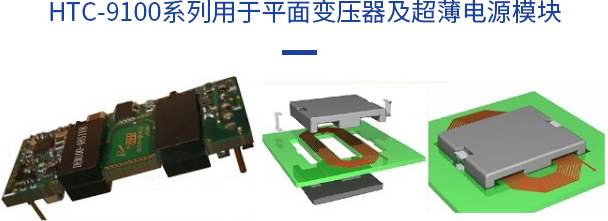

典型的微电子封装器件的散热路径示意图,高功耗芯片一般采取倒扣焊工艺,通过向上散热通道将热量及时传至外部散热器。"芯片-TIM1-封装(散热盖板)-TIM2-散热器”是封装内芯片工作时的主要散热路径。微电子封装理想的热界面材料应是由一种兼顾低粘合层厚度、高柔韧性、高导热系数和低接触热阻的材料组成。

TIM1应用于芯片管芯与芯片外壳之间,以将有害热量传导至半导体封装外部区域。因此,TIM1材料的抗压和抗剪强度以及热导率是重要的指标。由于TIM1是硅芯片与金属盖板之间的中间层,硅芯片与金属盖板之同的热膨胀系数有显著差异,再加上倒装芯片组装工艺包括数个固化工艺步骤和温度循环过程,TIM1材料的热膨胀系数和耐回流焊都是重要的性能参数。

HTC-9118/HTC-9130/HTC-9140是单组分加热固化液态导热硅胶粘合剂,具有对电子器件导热和粘接功效。对铜、铝、不锈钢以及电路板等各种材料有良好的粘接性。固化无副产物释放,可以用于大面积、深部以及完全封闭的场合。对金属和非金属表面不产生腐蚀。固化前是粘性液体,可在一定压力下流动。固化后与其接触表面紧密贴合,形成强力的粘接性能。本系列产品具有导热性能高、绝缘性能好以及便于使用等优点,并可承受二次回流焊,可用于上图微电子封装中TIM1对应的导热界面材料,将IC上盖与芯片粘接并导热,HTC-9118,HTC-9130以及HTC-9140的粘度适中,可以使用很细的点胶头控制胶量,对粘结厚度≤0.5mm的场合具有更好的粘结和导热效果。

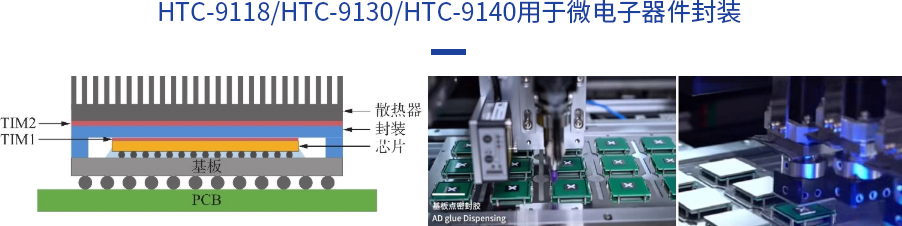

具有高导热性能的单组分加热固化导热粘接剂,导热系数为1.0W/m·K(ASTMD5470),完全固化后的粘接强度可达3MPa以上,需在加温条件下固化。本产品质量稳定,可在-50°C至200°℃C温度下长期工作保持稳定的粘接性和导热性能。可用于HCPV高聚光光伏电池模组中,涂抹于光电转换模块的底部或直接涂抹于背板上,将光电转换模块与背粘接,在150°C温度下停放10分钟左右可完成固化,同时,因为TC-9110具有很好的导热性能,可将光伏模组工作时由于太阳光照产生的热量从模块的底部传导到后背板,然后散发到空气中或由后背板紧贴的冷却系统把热量带走。系列产品导热系数从1.0W/m·K到3W/m·K。欢迎来电索取样品试用。

单组分加热固化导热粘合剂性能指标

| 产品名称 | 导热系数(W/m·K) | 粘度(cP) | 密度(g/cm²) | 固化时间(min) | 硬度(Shore A) | 剪切强度(MPa) |

| HTC-9100 | — | 44万 | 1.60士0.20 | 10@150°℃C | 55±15 | 2.3 |

| HTC-9110 | 1.0 | 8万 | 2.50士0.20 | 10@150°C | 80 | 5.3 |

| HTC-9115 | 1.5 | 11万士5万 | 2.60±0.10 | 60@150°C | 72.5±12.5 | 2.6 |

| HTC-9118-H | 2.0 | 7万 | 3.00士0.20 | 10@150°C | 94 | 6.1 |

| HTC-9120 | 1.8 | 75万士20万 | 2.70±0.15 | 30@150°C | 70士10 | 1.1 |

| HTC-9130 | 3.0 | 8万 | 3.25±0.20 | 5@150°C | 93 | 4.5 |

| HTC-9140 | 4.0 | 16万 | 3.40±0.30 | 10@150°C | 94 | 5.5 |